Produkcja cementu to proces, który zaczyna się od starannie wybranych surowców, takich jak wapień, glina, krzemionka i żelazo. Te materiały są wydobywane z natury, często w kopalniach odkrywkowych, a następnie poddawane różnym procesom, które prowadzą do powstania klinkieru, głównego składnika cementu. Klinkier jest wytwarzany poprzez spalanie surowców mineralnych w piecach cementowych i mieleniu go z gipsem, który reguluje czas wiązania.

W artykule przedstawimy, jak krok po kroku przebiega produkcja cementu, jakie maszyny są do tego niezbędne oraz jakie zasady bezpieczeństwa należy przestrzegać. Zrozumienie tego procesu jest kluczowe dla każdego, kto chce poznać tajniki przemysłu budowlanego i zastosowania różnych rodzajów cementu.

Kluczowe informacje:- Produkcja cementu zaczyna się od wydobycia surowców: wapień, glina, krzemionka i żelazo.

- Klinkier jest głównym składnikiem cementu, uzyskiwanym przez spalanie surowców w wysokotemperaturowych piecach.

- Cement jest mielony z gipsem, co wpływa na jego czas wiązania.

- Rodzaje cementu obejmują m.in. cement Portlandzki, cement z dodatkami oraz cement pucolanowy.

- Bezpieczeństwo w produkcji cementu jest kluczowe, a przestrzeganie zasad BHP jest niezbędne.

Jak wybrać odpowiednie surowce do produkcji cementu?

Wybór odpowiednich surowców jest kluczowy w produkcji cementu. Bez właściwych składników nie można uzyskać cementu o wysokiej jakości. Główne surowce wykorzystywane w tym procesie to wapień, glina, krzemionka i żelazo.

Wszystkie te materiały muszą być starannie dobrane, ponieważ ich właściwości wpływają na finalny produkt. Surowce są wydobywane z natury, często w kopalniach odkrywkowych w pobliżu zakładów cementowych. Po wydobyciu materiały są poddawane obróbce, która obejmuje m.in. termiczne przetwarzanie i mielenie, aby uzyskać klinkier, który jest podstawowym składnikiem cementu.

Kluczowe składniki cementu i ich znaczenie dla jakości

Każdy składnik ma swoją specyfikę i wpływa na właściwości końcowego produktu. Na przykład, wapień jest głównym źródłem wapnia, który jest niezbędny do uzyskania odpowiedniej twardości cementu. Glina dostarcza krzemionki i glinu, które są kluczowe dla procesu wiązania.

Jakość surowców ma bezpośredni wpływ na wydajność i trwałość cementu. Wysokiej jakości materiały zapewniają lepsze parametry techniczne, co przekłada się na dłuższą żywotność konstrukcji budowlanych. Dlatego tak ważne jest, aby dokładnie sprawdzać właściwości każdego surowca przed jego użyciem.

| Składnik | Właściwości |

| Wapń | Wysoka twardość, kluczowy dla cementu |

| Glina | Źródło krzemionki i glinu |

| Krzemionka | Wspomaga proces wiązania |

| Żelazo | Wzmacnia strukturę cementu |

Proces produkcji cementu krok po kroku dla lepszej jakości

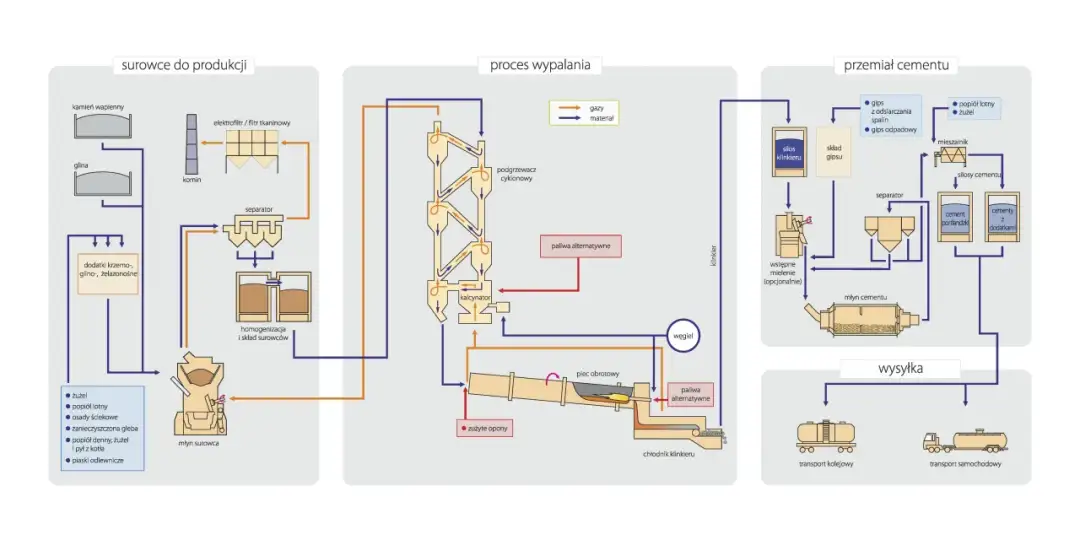

Produkcja cementu to złożony proces, który wymaga precyzyjnego działania na każdym etapie. Zaczyna się od wydobycia surowców, które następnie są przetwarzane, aby uzyskać klinkier, a na końcu cement. Każdy krok w tym procesie wytwarzania cementu ma kluczowe znaczenie dla jakości końcowego produktu.

Wszystkie etapy są ze sobą powiązane. Od jakości surowców, przez sposób ich przetwarzania, aż po finalne formowanie produktu. Właściwe zarządzanie tymi procesami pozwala na uzyskanie cementu, który spełnia wysokie standardy jakościowe i techniczne.

Etapy wytwarzania cementu: od surowców do gotowego produktu

Pierwszym etapem jest wydobycie surowców, takich jak wapień, glina, krzemionka i żelazo. Te materiały są pozyskiwane z natury, najczęściej w kopalniach odkrywkowych. Po wydobyciu surowce są transportowane do zakładów, gdzie poddawane są dalszej obróbce.

Następnie surowce są przetwarzane w piecach cementowych. W tym etapie dochodzi do ich spalania w wysokotemperaturowych piecach, co prowadzi do powstania klinkieru. Klinkier jest następnie mielony z gipsem, co reguluje czas wiązania cementu. To kluczowy krok, ponieważ odpowiednie przetwarzanie wpływa na właściwości końcowego produktu.

Ostatnim etapem jest tworzenie gotowego produktu. Cement jest pakowany w worki lub ładowany do silosów, skąd jest transportowany do klientów. Cały proces wymaga precyzyjnego nadzoru, aby zapewnić, że produkt spełnia wymagania jakościowe i normy budowlane.

Wykaz sprzętu potrzebnego w procesie produkcji cementu

W procesie produkcji cementu kluczowe jest zastosowanie odpowiednich maszyn i urządzeń. Produkcja cementu wymaga precyzyjnego sprzętu, który zapewnia efektywność i jakość na każdym etapie. Wśród najważniejszych maszyn znajdują się piec cementowy, młyn do klinkieru oraz urządzenia do transportu surowców.

Każda z tych maszyn pełni istotną rolę w procesie wytwarzania cementu. Na przykład, piec cementowy jest odpowiedzialny za spalanie surowców w wysokotemperaturowych warunkach, co prowadzi do powstania klinkieru. Młyn do klinkieru mieli klinkier z gipsem, co jest kluczowe dla uzyskania odpowiednich właściwości cementu. Transport surowców i gotowego produktu również wymaga specjalistycznych urządzeń, aby zapewnić płynność operacji w zakładzie.- Piec cementowy - urządzenie do spalania surowców w wysokotemperaturowych warunkach.

- Młyn do klinkieru - maszyna do mielenia klinkieru z gipsem, regulująca czas wiązania cementu.

- Wagi i urządzenia transportowe - niezbędne do transportu surowców i gotowego cementu.

- Systemy filtracji - zapewniające oczyszczanie spalin i ochronę środowiska.

Wybór odpowiedniego sprzętu kluczowy dla produkcji cementu

W produkcji cementu niezwykle istotny jest wybór odpowiednich maszyn i urządzeń, które zapewniają efektywność i jakość na każdym etapie procesu. Jak wskazano w artykule, kluczowe maszyny, takie jak piec cementowy, młyn do klinkieru oraz urządzenia transportowe, odgrywają fundamentalną rolę w produkcji. Piec cementowy jest odpowiedzialny za spalanie surowców w wysokotemperaturowych warunkach, co prowadzi do powstania klinkieru, który jest niezbędny do dalszego przetwarzania.

Dodatkowo, młyn do klinkieru mieli klinkier z gipsem, co reguluje czas wiązania cementu, a odpowiednie systemy transportowe i filtracyjne zapewniają płynność operacji oraz ochronę środowiska. Wybór nowoczesnego sprzętu wpływa na jakość końcowego produktu, dlatego warto inwestować w technologie, które wspierają efektywność produkcji cementu i przyczyniają się do uzyskania wysokiej jakości materiałów budowlanych.